Uncategorised

Uncategorised

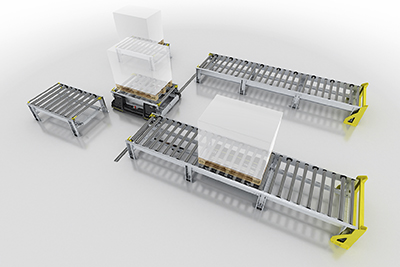

Nicht die Leistung moderner Produktionsmaschinen, sondern deren Materialversorgung verspricht heute das grösste Potenzial für weitere Produktivitätssteigerungen in Industriebetrieben. Mit dem neuen Smart Pallet Mover (SPM) hat Interroll eine bereits zweifach ausgezeichnete Lösung auf den Markt gebracht, die als flexibles und modulares Paletten-Managementsystem bedarfsgerecht an unterschiedlichste Anforderungen beim Materialfluss in Industrieunternehmen angepasst werden kann.

Der Kunden- und Anwendernutzen des Smart Pallet Movers ist bestechend: Wer ihn einsetzt, kann nun endlich auch die Arbeitsabläufe im maschinennahen Bereich automatisieren. So lassen sich manuelle Tätigkeiten in sicherheitskritischen Bereichen vermeiden und der Palettenfluss durch Puffern, Sortieren, Sequenzieren und Transportieren bedarfsgerecht steuern.

Auf diese Weise wird eine signifikante Verkürzung der Maschinenstillstandszeiten und eine verbesserte Rentabilität von Maschinenproduktionszellen erreicht. Möglich werden damit etwa Produktivitätssteigerungen von bis zu 30 Prozent gegenüber einem manuellen Betrieb sowie die Eliminierung von Unfallgefahren im Betrieb.

Ideale Ergänzung für fahrerlose Transportsysteme

Der Smart Pallet Mover ist eine mobile Paletten-Management-Lösung zur Automatisierung des Palettentransports im Umfeld von Fertigungsmaschinen und für produktionsnahe Kommissionier- und Sequenzierprozesse, die auch in Industrie 4.0-Umgebungen zum Einsatz kommen kann. Der SPM ist dafür ausgelegt, Boxen oder Paletten mit einem Gewicht von bis zu 1000 Kilogramm zu transportieren, zu sortieren und zu puffern. Er stellt ein mobiles und autonom agierendes Materialflusssystem dar, das zum Beispiel als kosteneffiziente Ergänzung oder Substitution von Gabelstaplern oder fahrerlosen Transportsystemen, also etwa von sogenannten AGVs (Automated Guided Vehicles), verwendet werden kann.

Flexibel, einfach und schnell zu installieren: Der Smart Pallet Mover (SPM) ist ein innovativer Ansatz zur Produktivitätssteigerung in der Produktionslogistik.

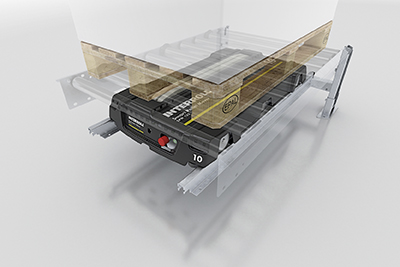

Die Smart Pallet Mover-Lösung besteht aus verschiedenen Modulen. Zentrum der Lösung ist eine mobile Antriebseinheit (SM1000), die unterhalb von nicht angetriebenen Förderstrecken läuft und daraufliegende Paletten bewegt. Zur Aufnahme von Paletten oder Behältern dienen zudem modulare Förderer als mobile Verfahrwagen (SM2000 Transfer Car), die schienengeführt Paletten zwischen Förderstrecken transportieren.

«Mit dieser Plattformlösung, die auf dem Weltmarkt ihresgleichen sucht, erschliessen wir für unsere Kunden und Anwender das grosse Produktivitätspotenzial, das eine fertigungsnahe Automatisierung des Materialflusses bietet. Ein benutzerfreundliches 3-D-Online-Tool, der SPM Layout Configurator & Pallet Flow Simulator, ermöglicht es, ein System schnell und unkompliziert zu konfigurieren sowie den geplanten Betrieb auf dem Rechner zu simulieren», erklärt Jens Strüwing, Executive Vice President Products & Technology bei Interroll.

Die Flexibilität dieser innovativen Lösung, der Einsatz bewährter Technologien und eine sehr kurze Amortisationszeit sorgen dafür, dass Anwender ihre Wettbewerbsfähigkeit deutlich stärken können. Wie bei allen Interroll-Produkten werden auch beim Smart Pallet Mover eine äusserst einfache Installation, Bedienung und Wartung grossgeschrieben. Die modulare Plug-and-play-Lösung kann also selbst bei Modernisierungsprojekten ohne längere Produktionsunterbrechungen in Betrieb genommen werden. Die Vernetzungsmöglichkeit auf der Grundlage globaler Datenstandards wie REST API und JSON gewährleisten maximale Kompatibilität und Benutzerfreundlichkeit. Die Fördermodule können bei Bedarf sehr leicht umkonfiguriert werden, höhenverstellbare Stützen ermöglichen die Installation des Systems auch auf unebenen Böden.

Ausgezeichnet beim Red Dot Award und beim IFOY Award nominiert

Vor dem offiziellen Marktstart wurde die neue Lösung bereits mit zwei international renommierten Preisen ausgezeichnet. So gewann der Smart Pallet Mover den Red Dot Award, Product Design 2021, für seine aussergewöhnliche Designqualität und seinen Innovationsgrad. Gleichzeitig wurde die Lösung von den unabhängigen Experten des «International Intralogistics and Forklift Truck of the Year Award (IFOY AWARD)» im März 2021 zum Finalisten dieses weltweit bekannten Intralogistik-Preises gekürt.

Mit dem neuen Angebot berücksichtigt Interroll die Entwicklung, dass der betriebsinterne Materialfluss immer stärker in den Fokus der Produktionsverantwortlichen gerät – wie es etwa die Umfrage «Produktionslogistik im Mittelstand» zeigt, die Interroll im letzten Jahr veröffentlichte: So lag der durchschnittliche Automatisierungsgrad des innerbetrieblichen Materialtransportes bei den befragten Unternehmen erst bei 53 Prozent. Beinahe jedes zehnte Unternehmen (9 Prozent) verfügte gerade einmal über einen Automatisierungsgrad von unter 25 Prozent.

Über Interroll

Die Interroll-Gruppe ist der global führende Anbieter von Lösungen für den Materialfluss. Das Unternehmen wurde 1959 gegründet und ist seit 1997 an der SIX Swiss Exchange gelistet. Interroll beliefert Systemintegratoren und Anlagenbauer mit einem umfassenden Sortiment an plattformbasierten Produkten und Services in den Kategorien «Rollers» (Förderrollen), «Drives» (Motoren und Antriebe für Förderanlagen), «Conveyors & Sorters» (Förderer & Sorter) sowie «Pallet & Carton Flow» (Fliesslager). Lösungen von Interroll sind bei Express- und Postdiensten, im E-Commerce, in Flughäfen sowie in den Bereichen Food & Beverage, Fashion, Automotive und weiteren Industrien im Einsatz. Das Unternehmen zählt führende Marken wie Amazon, Bosch, Coca-Cola, DHL, Nestlé, Procter & Gamble, Siemens, Walmart oder Zalando zu seinen Nutzern. Mit Hauptsitz in der Schweiz verfügt Interroll über ein weltweites Netzwerk von 34 Unternehmungen mit einem Umsatz von rund 530,6 Millionen Franken und 2300 Mitarbeitenden (2020).

INTERROLL Schweiz AG

Via Gorelle 3

6592 San Antonino

Telefon 091 850 25 21

Fax 091 850 25 05

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

EP-Equipment: Produkte entwerfen, die einfach funktionieren

Die Philosophie von EP-Equipment lautet, Produkte zu entwickeln, die einfach funktionieren. Als Marktführer in der Lithium-Ionen-Technologie und der Nummer-1-Hersteller von Klasse-III-Geräten haben wir die Fördertechnik für Anwender auf der ganzen Welt verändert. Mit genau dieser Philosophie im Hinterkopf bringen wir eine Reihe von bahnbrechenden neuen Produkten, um den Markt erneut zu verändern.

Einfache, eigenständige Installation

Die Roboter können vom Endbenutzer mit einer einfachen und benutzerfreundlichen APP auf Telefon oder Tablet eingerichtet werden. Das Programmieren, Einrichten und Umschalten zwischen Aufgaben erfolgt einfach per Bluetooth.

Plug and Play

Plug and Play, Installation innerhalb eines Tages und zu einem Preis ab CHF 995.–. Willkommen beim automatisierten Gabelhubwagen von EP-Equipment. Dies ist der Roboter als Werkzeug. Der Gabelhubwagen ist ab sofort in der Schweiz ab Lager verfügbar.

Sushi-Bar, Bushaltestelle oder Taxi-Modus

In der B-Version fährt der Roboter eine Schleife entlang der Montagelinie, um Waren zuzuführen oder die fertigen Waren zurück ins Lager zu führen. Eventuelle Stopps können vorprogrammiert werden. Bei der B+-Version setzt der Roboter die Palette am Zielort ab und kehrt an seinen Ausgangsort zurück.

Co-bot: Der beste Arbeitskollege

Bei herkömmlichen Robotern soll der Benutzer nicht in den Betrieb eingreifen. Als Co-bot arbeitet der EP-Roboter, wie Sie es wünschen. Der Benutzer kann ohne Aufwand auf manuellen Betrieb umschalten. Nehmen Sie eine Palette auf oder setzen Sie sie ab wie mit einem herkömmlichen elektrischen Gabelhubwagen, und danach schicken Sie den Roboter per Knopfdruck zurück zu seiner Aufgabe.

Der Roboter arbeitet wie ein Werkzeug, als Assistent der Lagerarbeiter und Produktionslinien. Der Roboter hat nicht den Ehrgeiz, den Menschen zu ersetzen – er unterstützt den Lagerarbeiter bei sich wiederholenden Aufgaben.

100 % einzigartiges visuelles 2D-Navigationssystem

Der Schlüssel zur einfachen Nutzung und zum Preisniveau ist das Navigationssystem. Es handelt sich um eine neue Technologie, die eine neue Art des Aufbaus und der Nutzung ermöglicht. Dank dieser absoluten Positionsbestimmung kennt der Roboter immer seine Position und kann seinen Weg zurück finden. Ein weiterer Vorteil der Dachnavigation ist, dass die Sicht frei von Hindernissen ist. Die Technologie stammt aus dem bewährten Forschungsgebiet der optischen Analyse und verfügt über 2 Jahre Erfahrung im Betrieb auf Hubwagen. Nach der Entwicklung von über 100 Roboterprojekten ist das Produkt nun bereit für den europäischen Markt. Dieses Produkt ist die nächste Revolution.

TCO: Amortisation bei 10 Paletten pro Tag

Wie viele Paletten transportiert ein Lagerarbeiter pro Stunde? Wie viel kostet jede Palettenbewegung? Schon mit 10 Paletten pro Tag rentiert die Investition.

Die Mehrkosten dieses automatisierten Palettenhubwagens sind im Vergleich zu den herkömmlichen lithiumbetriebenen Palettenhubwagen auf dem Markt begrenzt. Eine lange TCO-Berechnung ist nicht erforderlich. Dieser Roboter ist ein einfaches Hilfsmittel für die Produktion und das Lager.

Testen und Ausführen

Holen Sie sich jetzt Ihre Demo und legen Sie sofort los. Jedes Unternehmen kann ein Werkzeug wie dieses gebrauchen.

EP Intralogistics Schweiz GmbH

Höhenweg 7b

8360 Eschlikon

Telefon 079 316 43 99

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Stellen Sie sich vor, Ihre Mitarbeiter verbringen den ganzen Arbeitstag damit, schwere Lasten mit ihrem eigenen Körpergewicht zu schieben und abzubremsen. Das kann eine Zeit lang gut gehen, aber auf lange Sicht kann dies zu schweren Muskel- und Gelenkerkrankungen führen. Die häufigste Krankheit, die dabei auftritt, ist die Muskel-Skelett-Erkrankung (MSD). Dies kann zunehmend zu krankheitsbedingten Arbeitsausfällen und damit zu erheblichen Kosten für Mitarbeiter, Produktionsprozesse und Ihren Betrieb führen. Wie können diese Missstände verhindert werden, ohne dabei an Arbeitssicherheit, Produktivität und Flexibilität einzubüssen?

Seit 1923 entwickelt TENTE intelligente Mobilitätslösungen, die das Leben der Menschen und ihre Arbeitswelt spürbar verbessern. Lösungen, die die Produktivität steigern, für mehr Sicherheit sorgen und in Sachen Design, Haltbarkeit sowie Umweltfreundlichkeit neue Horizonte eröffnen. Auf diese Kompetenz sowie höchste Fertigungsqualität vertrauen führende Hersteller und Unternehmen vielfältigster Branchen gleichermassen.

Die Forderung nach motorisierten Rollen wird immer lauter, da diese nicht nur die Prozesse beschleunigen, sondern auch die Ergonomie der Mitarbeiter verbessern. Inzwischen setzen viele Unternehmen motorisierte Rollen ein, um die hergestellten Endprodukte für ihre Kunden aufzuwerten oder ihre eigenen Produktionsprozesse weiter voranzubringen.

Wir bei TENTE beschäftigen uns seit vielen Jahren mit dem Problem der mangelnden Ergonomie in der Logistik. Erfahren Sie, welchen Mehrwert ein E-Drive-System bietet.

Erhöhte Produktivität

E-Drive trägt dazu bei, betriebliche Abläufe effizienter zu gestalten und dadurch Kosteneinsparungen zu realisieren. Es ist besonders einfach zu bedienen und kann auch schwerste Lasten mühelos bewegen.

Hohe Flexibilität

Die motorisierte Rolle ist mit einem Hubmechanismus ausgestattet und kann daher leicht angehoben werden, um völlige Flexibilität in alle Richtungen zu gewährleisten. Bei Bedarf senkt sich die Rolle ab und ist sofort wieder einsatzbereit. E-Drive muss nicht auf speziell angefertigte Geräte montiert werden, sondern kann problemlos an bestehende Transportsysteme angeschlossen werden. Somit können alle Anwendungen motorisiert und bereits bewährte Transportsysteme beibehalten werden.

Verbesserte Ergonomie

Das ergonomische System trägt dazu bei, Beschwerden an Nacken, Rücken, Schultern und Händen bei den Anwendern vorzubeugen – ein Vorteil gerade in Zeiten des starken demografischen Wandels. Durch weniger krankheitsbedingte Ausfälle amortisiert sich der E-Drive schnell.

Maximale Schubkraft für Ihre Anwendung

Das E-Drive arbeitet wie ein fünftes Rad und bietet gerade bei Verwendung von vier Lenkrollen perfekte Richtungsstabilität. Das System wird über die Handbedieneinheit aktiviert. Die Antriebseinheit senkt sich ab und ist einsatzbereit. Die stufenlose Geschwindigkeitsregulierung (vorwärts und rückwärts) ermöglicht eine optimale Nutzung. Die benötigte Energie wird durch einen leistungsstarken, wiederaufladbaren Akku geliefert. In eingefahrener Position kann auf engem Raum flexibel quer verschoben werden.

In der Intralogistik zählt jede Sekunde – und jede Ressource. Genau deshalb haben wir intelligente Mobilitätslösungen, die Zeit, Aufwand, Materialeinsatz und Kosten einsparen und für messbare Effizienzsteigerungen sorgen. Dank optimiertem Schwenkverhalten. Dank leichtem Richtungswechsel. Dank Ausgleich von Bodenunebenheiten. Dank kontinuierlichem Bodenkontakt. Und insbesondere auch dank Reduzierung von Erschütterungen und herausragender Langlebigkeit.

Auf diese Weise können Arbeitsmethoden und -bedingungen verbessert werden, wodurch eine Optimierung der Prozesse erreicht und eine höhere Produktivität, Rentabilität und Sicherheit gewährleistet werden kann.

Tente AG

Bösch 41

6331 Hünenberg

Telefon 041 781 08 81

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

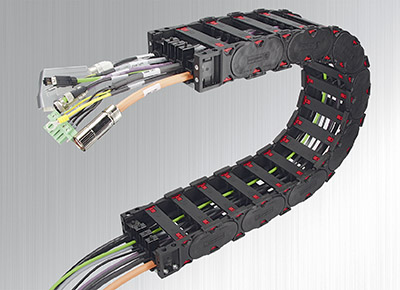

Wir erweitern unser Portfolio der Evochain®-Energiekettenserie und präsentieren Ihnen die neue MP 560

Die MP 420 und die MP 560 vereinen neueste Entwicklungen und bewährte Eigenschaften bisheriger Energieketten. Beide Varianten sind prädestiniert für lange, gleitende Verfahrwege bei hoher Dynamik und Zuladung. Diese intelligenten und leistungsstarken Systemlösungen sind herausragend in Montagefreundlichkeit, Langlebigkeit und Geräuschdämpfung.

Warum Sie sich für eine der beiden Varianten aus der EVOCHAIN®-Energiekettenserie entscheiden sollten?

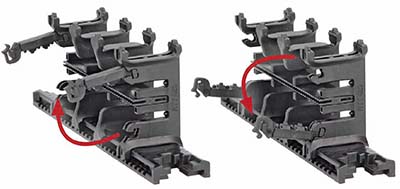

Die zeitsparende Rahmensteg-Verriegelung

– Einfache und schnelle Verriegelung durch innovativen Verriegelungsschieber

– Beidseitige Belegung am Innen- und Aussenbogen möglich

– Grosse Zeitersparnis, da die Energiekette beim Öffnen der Rahmenstege nicht aus der Ablegewanne herausgenommen werden muss

– Das Öffnen der Rahmenstege ist auch bei montierten Gleitschuhen im Innenbogen oder mit Dämpfungsschuhen im Aussenbogen möglich

Das beidseitig aufklappbare Regalträgersystem

– Änderungen im eingebauten Zustand erfolgen einfach und schnell durch die innovativen, beidseitig öffenbaren Regalträger

– Schnelle und akkurate Montage des Regalsystems durch Bereitstellung eines Montageplans mit Buchstabenkennzeichnung aus dem Online-Kettenkonfigurator

Der Gleitschuh mit Verschleisskontrollsystem

– Austauschbare Gleitschuhe verlängern die Lebensdauer um ein Vielfaches

– Verschleissmarker signalisiert den rechtzeitigen Austausch der Gleitschuhe

Der langlebige Dämpfungsschuh

– Vibrationsarmes und leises Abrollen der Energiekette durch innovativen Zwei-Komponenten-Dämpfungsschuh

– Geräuschreduzierung bis zu 25 dB(A). Der Testwert basiert auf dem Vergleich mit und ohne Verwendung des Aussendämpfers in Kombination mit dem Innendämpfer mit Elastomer-Dämpfungselement

Leitungsschonende Innenausstattung

– Reduktion des Verschleisses von Leitungen und Schläuchen durch extrem glatte Oberflächen der Innenausstattung sowie abgerundete Kanten der Trennstege

Geräuschdämpfungssysteme im Seitenglied (Innendämpfer)

– Neben einem Standard-Geräuschdämpfer verfügt die EVOCHAIN®-Kettenserie zusätzlich über einen langlebigen Geräuschdämpfer

– Durch das grossflächige und nahezu verschleissfreie Dämpfungselement im Kettenglied rollen die Energieketten um bis zu 10 dB(A) leiser

Seitenglieder mit Nut-und-Feder-Technik

– Hohe Lebensdauer der Energieketten mit Querbeschleunigung durch Hinterschnitt (stabile Verbindung der Seitenglieder)

Hochflexibles Regalsystem

– Durchgehendes Rastsystem auf der Innenseite der Rahmenstege sowie verschiebbare Trennstege ermöglichen extrem variable Innenaufteilung

– Regalböden können individuell in der Höhe, Länge und Position völlig flexibel angepasst werden

– Änderungen im eingebauten Zustand erfolgen einfach und schnell durch beidseitige Öffnungsmöglichkeiten der Rahmenstege

– Einsparung von Trennstegen durch zusätzliche Innenlaschen-Schlitze für Regalböden

Haltersysteme für Aussenbefestigung

– Platz-, zeit- und kostensparende Haltersysteme für Aussenbefestigung von Energiepaketen

– Zwei verschiedene Haltersysteme mit Klettband oder mit Universalhalter sind hervorragend geeignet zur nachträglichen Installation und Reparatur

– Einfache, schnelle und sichere Montage von Leitungen, Kabeln und Schläuchen

EVOCHAIN® kennenlernen und erleben

Auf unserem YouTube-Kanal halten wir Videos über die neue EVOCHAIN®-Kettenserie und ihre Features zum Abruf bereit.

Online-Kettenkonfigurator: Energieketten noch einfacher und schneller konfigurieren

– Schnelle Auswahl

– Berücksichtigung von Materialien, Dimensionen, Formen und Linien

– Komfortable Konfiguration der Anbauteile

– Optionale Direkteingabe des Bestellschlüssels mit anschliessender Konfigurationsmöglichkeit

– Ausgabe sämtlicher Abmessungen je nach Anwendungsfall

– Automatische Generierung der Einzelteil-Stückliste

– Automatische Generierung des 3D-CAD-Modells mittels Direktschnittstelle zu Cadenas

– Speichern, Laden und Verwalten von Konfigurationen

Murrplastik AG

Ratihard 40

8253 Willisdorf

| Telefon | 052 646 06 46 |

| Fax | 052 646 06 40 |

https://www.murrplastik.de